Iedere fabrikant heeft ermee te maken: storingen en wachttijden die zorgen voor beschikbaarheidsverlies. Prestatieverlies als gevolg van draaien met gereduceerde snelheid en korte stops. Hoe kun je met verticale integratie de effectiviteit van je machine of productielijn, oftewel de OEE prestaties, verbeteren, met minimale effort?

Bij Quinso helpen wij productiebedrijven om zich te ontwikkelen als Intelligent Manufacturer. Dat doen we met nieuwe businessmodellen, slimme technologieën, door te leren van de natuur, maar ook door digitale innovaties slim in te zetten. Zoals bij Oerlikon Eldim. Sinds kort werkt de producent van turbine onderdelen met een SAP MII module, die in geval van een storing automatisch acties uitzet, zodat de storing snel en effectief kan worden verholpen. In dit blog vertellen Wouter Vervoort en Henk Janssen hoe Oerlikon een Intelligent Manufacturer werd met behulp van SAP MII.

De storingsmodule

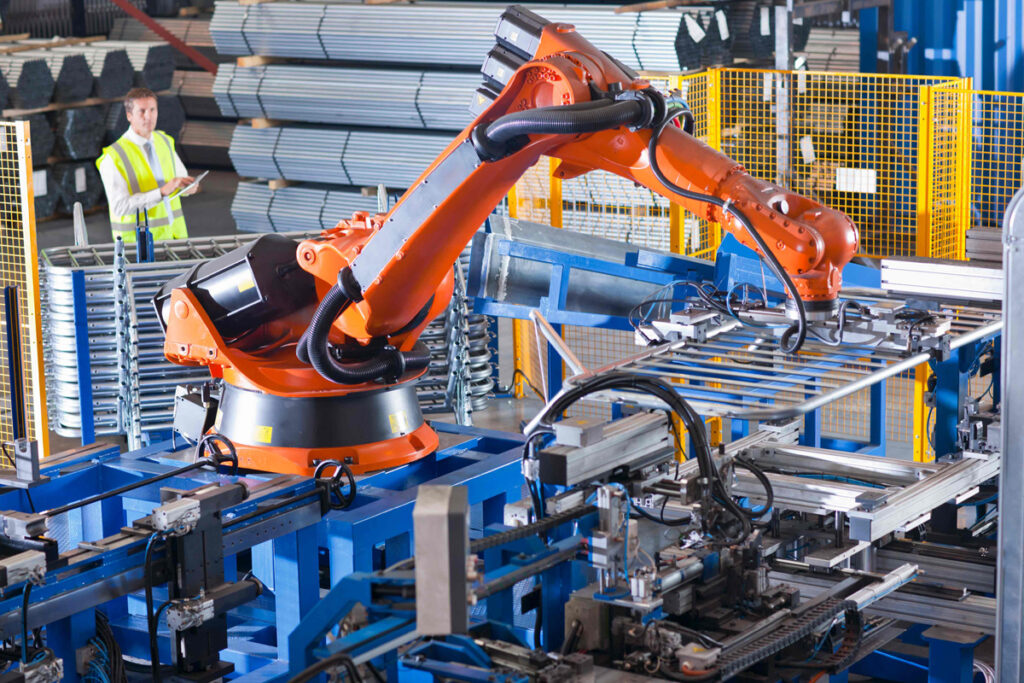

Een geautomatiseerde productiecel bestaat uit een combinatie van bewerkingsmachines en een robot. Deze gerobotiseerde productiecellen leveren veel logdata, waaronder storingen aan machines. In het verleden kreeg een productiemedewerker een storing op de besturing of zag dat aan de machine zelf. Vaak werd op basis van eigen ervaring getracht de storing te verhelpen, met veelal niet geborgde kennis en kunde die bij de medewerker in het hoofd zit. Daarna werd de melding alsnog aangemaakt in SAP. Tussen het beoordelen van de storing en de uiteindelijke melding zat veel tijd. Voornamelijk ’s avonds en in het weekend zorgde dat voor veel tijdverlies en problemen.

Quinso ontwikkelde een storingsapp die eenvoudig de logdata van de automatisering koppelt aan een MII storingsmodule. Met deze module wordt iedere storing gedetecteerd en geclassificeerd.

Storing en dan?

Wat gebeurt er met de melding? MII monitort het logbestand real time. In geval van een melding bepaalt het systeem, aan de hand van een storingscategorie, automatisch aan wie de storing toebehoort:

- Storing categorie A: De operator

In deze categorie kan, mag en moet de operator de storing zelf oplossen. Bij veelvoorkomende storingen zit een instructie om deze te verhelpen. Is er nog geen instructie dan kan deze eenvoudig aangemaakt worden om de oplossing alsnog te borgen. Zo kunnen ook onjuistheden uit bestaande instructies gecorrigeerd worden. Kan de operator de storing niet verhelpen, dan kan deze door middel van een scan van zijn batch aangemeld worden als storing van de categorie B. - Storing categorie B: De technische dienst

Storingen van categorie B zijn vaak complexer van aard of brengen grote(re) risico’s met zich mee. De melding gaat direct naar de technische dienst. Via ERP wordt automatisch een opdracht aangemaakt. De medewerker technische dienst weet precies wat hij moet doen en kan bijvoorbeeld remote meekijken bij het oplossen van de storing. Ook hier wordt gebruik gemaakt van geborgde kennis in de vorm van instructies (pdf tekst of filmpjes). Tevens kunnen instructies aangemaakt of aangepast worden waarmee de specifieke kennis geborgd wordt. Voor de elementen, zoals de robot, kan binnen de MII module ook rechtstreeks gebruik gemaakt worden van de door de leverancier aangemaakte automatisering analyse App. - Storing categorie C: De leverancier (externe partij)

Deze categorie storing melden aan de leverancier is de verantwoording van de medewerker van de technische dienst (TD). De TD beoordeelt de zwaarte en prioriteit, wanneer en hoe de leverancier op de hoogte gebracht moet worden. Ze hebben daarbij de beschikking over de onderbouwing van de meldingen uit de storingsmodule. Deze informatie op voorhand levert veel tijdwinst op bij de analyse door de leverancier.

Data

De integratie van MII levert een enorme tijdbesparing op. Maar dat niet alleen. Dankzij verticale integratie van de machine worden storingen bijgehouden en geregistreerd. Daardoor weten we precies welke storing hoeveel machinestilstand veroorzaakt en zijn reparatiekosten inzichtelijk. Alle data, rapportages en analyses worden razendsnel vastgelegd, in één overzichtelijk dashboard.

Henk Janssen, Oerlikon Eldim: “Op basis daarvan kunnen wij heel snel besluiten welke storingen preventief opgelost kunnen worden en voor welke storingen een werkinstructie volstaat. Ook is het duidelijk met welke storingen de operator zelf aan de slag kan. Als er een storing is die buiten de mogelijkheden of bevoegdheden van de operator ligt, heeft de app de melding al naar de technische dienst gemaakt. En is er geen onnodige vertraging in het meldingsproces. Wij zijn met dit proces tien sprongen vooruit gegaan!”

De methodiek

Voor de implementatie werkte Quinso volgens scrum: korte, effectieve sprints. Wouter: “Door vanaf dag 1 het project samen op te pakken, is training van de key users niet meer nodig. De userinterface is heel gebruiksvriendelijk. Sterker nog, ze hebben zelf invloed op hoe het er uit komt te zien en kunnen er in no time zelf mee aan de slag.”

Slim, slimmer, slimst

Ben jij benieuwd naar hoe verticale integratie jouw OEE prestaties verbetert? Wil jij je ontwikkelen tot een Intelligent Manufacturer die slim inspeelt op de ontwikkelingen in de industrie om zijn business te laten groeien?

Bekijk dan het webinar ‘3 praktijkvoorbeelden voor meer winst uit je productieproces’ terug. In een half uur behandelen Wouter en Jurgen de top 3 verbeterpunten die zij dagelijks tegenkomen. Ze laten zien op welke manier MII je ondersteunt om hiermee om te gaan:

- Het voorkomen of snel oplossen van storingen

- Het integreren van alle, aan productie gerelateerde, software oplossingen

- Het soepel in elkaar laten overlopen van processen

De expertise die Quinso opgebouwd heeft, maakt dat we als geen ander in staat zijn jou te helpen, zoals we ook deden bij Oerlikon Eldim, Supertape en Hunter Douglas. Samen met hen ontwikkelden wij intelligente logistieke concepten, met SAP MII. Het resultaat? De productiecapaciteit nam toe en daardoor zetten ze nu de standaard in de branche!

Over Henk Janssen

Henk Janssen is neemt Business Improvement bij Oerlikon voor zijn rekening. Hij richt zich op automatisering en digitalisering, PLM Teamcenter en NX CAD/CAM applicatie.

Over Wouter Vervoort

Wouter Vervoort heeft als Senior Business SAP consultant een sterke focus op bedrijfsverbetering. Hij is sterk in het coördineren van (verander)processen, hierbij rekening houdend met planning, details, efficiëntie, kostenbeheersing en het bieden van een structurele oplossing.